trên 2024/04/12

751

Bao bì SMD là gì?

Trong lĩnh vực sản xuất điện tử động, việc áp dụng các thiết bị gắn trên bề mặt (SMD) thể hiện sự thay đổi đáng kể đối với các công nghệ hiệu quả, nhỏ gọn và hiệu suất cao hơn.SMD, các yếu tố quan trọng trong thiết kế mạch hiện đại, được gắn trực tiếp lên bề mặt của các bảng mạch in (PCB) bằng công nghệ gắn trên bề mặt (SMT).Giới thiệu này khám phá cách bao bì SMD, với các thiết kế chuyên dụng phù hợp cho các thành phần điện tử khác nhau như bóng bán dẫn, điện trở, tụ điện, điốt và mạch tích hợp, cách mạng hóa lắp ráp thiết bị và chức năng.Bằng cách loại bỏ sự cần thiết của các thành phần để thâm nhập vào PCB, SMD cho phép cấu hình các bộ phận dày đặc hơn, thúc đẩy sự phát triển của các thiết bị điện tử nhỏ hơn để duy trì hoặc tăng cường khả năng chức năng.Công nghệ đóng gói này được đặc trưng bởi một quy trình lắp ráp có hệ thống trong đó độ chính xác là tối quan trọng từ việc áp dụng dán cho vị trí chính xác của các thành phần bằng máy móc tự động, lên đến đỉnh điểm trong việc hàn lại kết nối, đảm bảo các cụm điện tử tối thiểu, chất lượng cao.Khi chúng ta đi sâu hơn vào các chi tiết cụ thể của các loại bao bì SMD khác nhau và các ứng dụng của chúng, rõ ràng sự phát triển của công nghệ này là nền tảng cho việc tăng cường hiệu suất và thu nhỏ trong thiết bị điện tử ngày nay.Đoạn văn này sẽ cung cấp cho bạn một giới thiệu chi tiết về các loại bao bì SMD, phương pháp đóng gói, đặc điểm, v.v.

Danh mục

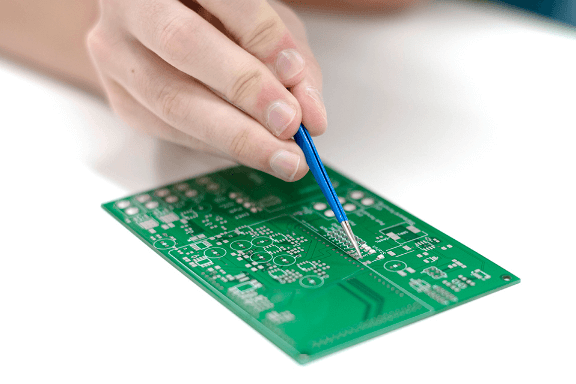

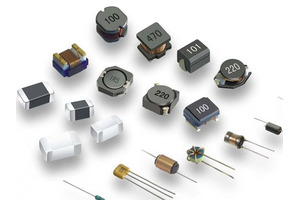

Hình 1: Gói SMD

Các thiết bị gắn trên bề mặt (SMD) là các thành phần thiết yếu trong sản xuất điện tử hiện đại.Các thành phần này gắn trực tiếp lên bề mặt của bảng mạch in (PCB) mà không cần phải gắn qua bảng.Bao bì của các thiết bị này, được gọi là bao bì SMD, được thiết kế để tạo điều kiện cho quá trình lắp này bằng công nghệ gắn trên bề mặt (SMT).

Bao bì SMD liên quan đến một thiết kế vật lý và bố cục vật lý cụ thể phù hợp với các loại thành phần khác nhau, chẳng hạn như bóng bán dẫn, điện trở, tụ điện, điốt và mạch tích hợp.Mỗi loại thành phần có kích thước vật lý, số pin và hiệu suất nhiệt duy nhất, phù hợp để đáp ứng các yêu cầu ứng dụng khác nhau.Phương pháp bao bì này tăng cường hiệu quả lắp ráp, tối ưu hóa cả hiệu suất và hiệu quả chi phí của sản phẩm.

Về mặt thực tế, quá trình lắp SMD trên PCB có hệ thống cao.Ban đầu, PCB được chuẩn bị với Dán hàn được áp dụng tại các vị trí chính xác.Các thành phần sau đó được chọn và đặt chính xác bằng các máy tự động, dựa trên thông số kỹ thuật thiết kế của chúng.Bảng đi qua một lò hàn phản xạ trong đó hàn tan chảy và củng cố, đảm bảo các thành phần tại chỗ.Quá trình này không chỉ nhanh mà còn giảm thiểu lỗi, đảm bảo các tổ hợp điện tử chất lượng cao.

Cách tiếp cận này đối với bao bì thành phần điện tử cho phép mật độ các bộ phận lớn hơn trên bảng mạch, dẫn đến các thiết bị điện tử nhỏ hơn và nhỏ gọn hơn mà không ảnh hưởng đến chức năng của chúng.Do đó, bao bì SMD đóng vai trò quan trọng trong sự tiến bộ của công nghệ điện tử, phù hợp với xu hướng liên tục hướng tới thu nhỏ và cải thiện hiệu suất.

|

SMD

Kích thước gói

|

Chiều dài

(mm)

|

Chiều rộng

(mm)

|

Chiều cao

(mm)

|

|

0201

|

0,6

|

0,3

|

0,3

|

|

0402

|

1.0

|

0,5

|

0,35

|

|

0603

|

1.6

|

0,8

|

0,35

|

|

0805

|

2.0

|

1.25

|

0,45

|

|

1206

|

3.2

|

1.6

|

0,45

|

|

1210

|

3.2

|

2.5

|

0,45

|

|

1812

|

4.5

|

3.2

|

0,45

|

|

2010

|

5.0

|

2.5

|

0,45

|

|

2512

|

6.4

|

3.2

|

0,45

|

|

5050

|

5.0

|

5.0

|

0,8

|

|

5060

|

5.0

|

6.0

|

0,8

|

|

5630

|

5.6

|

3.0

|

0,8

|

|

5730

|

5.7

|

3.0

|

0,8

|

|

7030

|

7.0

|

3.0

|

0,8

|

|

7070

|

7.0

|

7.0

|

0,8

|

|

8050

|

8.0

|

5.0

|

0,8

|

|

8060

|

8.0

|

6.0

|

0,8

|

|

8850

|

8.0

|

5.0

|

0,8

|

|

3528

|

8,9

|

6.4

|

0,5

|

Biểu đồ 1: Kích thước gói SMD phổ biến

Bao bì thiết bị gắn trên bề mặt (SMD) có một số loại phổ biến, mỗi loại được thiết kế cho hiệu quả và độ gọn gàng, tương phản mạnh mẽ với công nghệ xuyên lỗ cũ hơn.Tại đây, một sự cố của các loại bao bì SMD chính và vai trò cụ thể của chúng trong sản xuất điện tử:

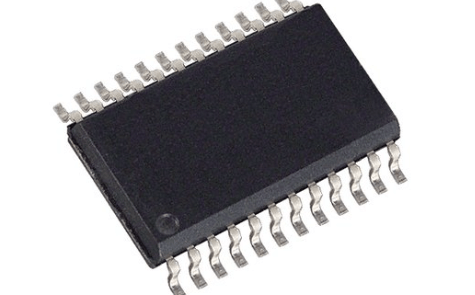

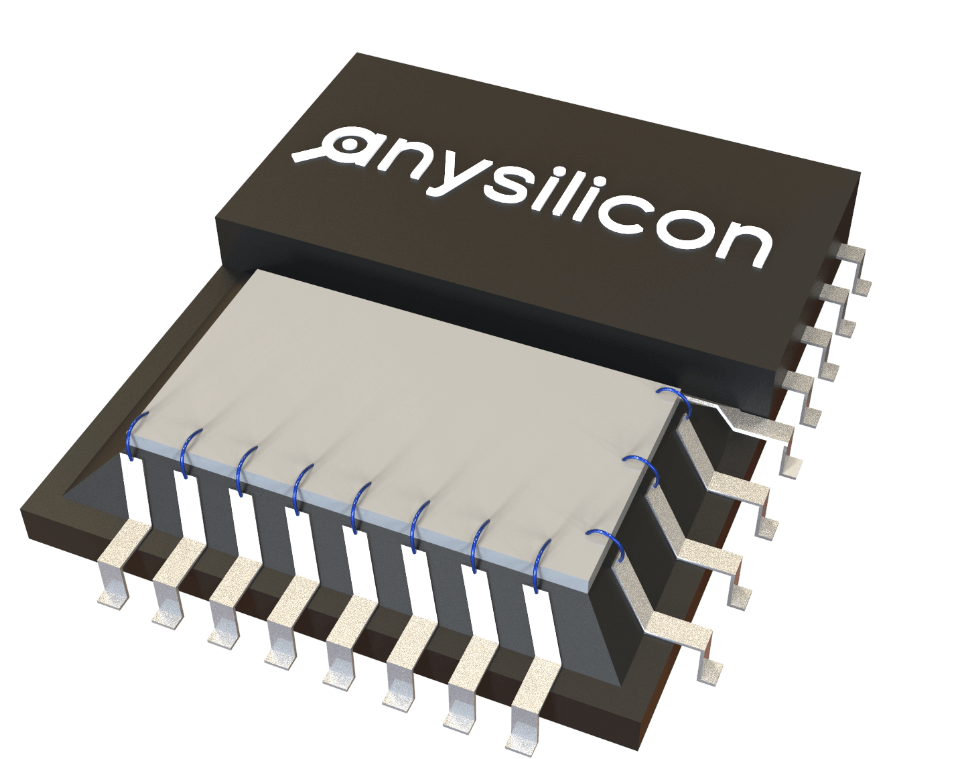

Hình 2: Các loại bao bì SM

SOIC (mạch tích hợp phác thảo nhỏ): Loại bao bì này được sử dụng đặc biệt cho các mạch tích hợp.Các gói SOIC được đặc trưng bởi cơ thể hẹp và các dây dẫn thẳng, khiến chúng phù hợp với các ứng dụng trong đó không gian là phí bảo hiểm nhưng không cực kỳ hạn chế.

Hình 3: SOIC

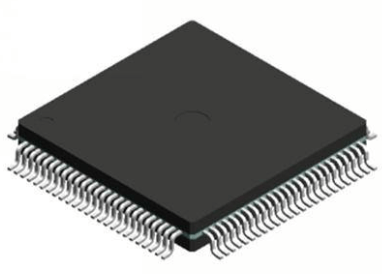

QFP (Gói Quad Flat): Với các khách hàng tiềm năng ở cả bốn bên, các gói QFP được sử dụng cho các mạch tích hợp đòi hỏi nhiều kết nối hơn những gì SOIC có thể cung cấp.Loại gói này hỗ trợ số pin cao hơn, tạo điều kiện cho các chức năng phức tạp hơn.

Hình 4: QFP

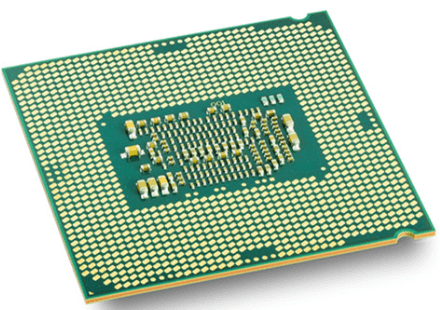

BGA (Mảng lưới bóng): Các gói BGA sử dụng các quả bóng hàn nhỏ làm đầu nối thay vì ghim truyền thống, cho phép mật độ kết nối cao hơn nhiều.Điều này làm cho BGA trở nên lý tưởng cho các mạch tích hợp tiên tiến trong các thiết bị nhỏ gọn, tăng cường mật độ lắp ráp và hiệu suất thiết bị tổng thể một cách đáng kể.

Hình 5: BGA

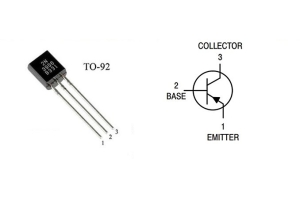

SOT (bóng bán dẫn phác thảo nhỏ): Được thiết kế cho các bóng bán dẫn và các thành phần nhỏ tương tự, các gói SOT rất nhỏ và hiệu quả, cung cấp các kết nối đáng tin cậy trong không gian chật hẹp mà không chiếm nhiều chỗ trên PCB.

Hình 6: SOT

Các thành phần kích thước tiêu chuẩn: Các kích thước phổ biến như 0603, 0402 và 0201 được sử dụng cho các điện trở và tụ điện.Các kích thước này cho thấy các thành phần ngày càng nhỏ hơn, với 0201 là một trong những kích thước tiêu chuẩn nhỏ nhất hiện có, lý tưởng cho bố cục PCB cực kỳ nhỏ gọn.

Trong các ứng dụng thực tế, việc lựa chọn các gói SMD là một vấn đề đau đầu, bởi vì có nhiều loại để lựa chọn và rất khó khăn nhưng cũng quan trọng để chọn đúng.Ví dụ, khi lắp ráp một thiết bị điện tử tiêu dùng yêu cầu cả chức năng cao và kích thước nhỏ gọn, có thể sử dụng kết hợp QFP cho mạch phức tạp và BGA cho bao bì IC mật độ cao có thể được sử dụng.Các gói SOT có thể được sử dụng cho các thành phần quản lý năng lượng như bóng bán dẫn, trong khi các thành phần kích thước tiêu chuẩn như điện trở 0603 và tụ điện giúp duy trì sự cân bằng giữa kích thước và chức năng.

Mỗi loại bao bì SMD giúp tăng cường sản phẩm cuối cùng bằng cách cho phép sử dụng không gian hiệu quả hơn và cho phép phát triển các thiết bị điện tử nhỏ hơn, mạnh hơn.Xu hướng thu nhỏ này được hỗ trợ bởi thiết kế tỉ mỉ của từng loại gói để đáp ứng nhu cầu công nghệ cụ thể.

|

Chip

Loại gói

|

Kích thước

tính bằng mm

|

Kích thước

tính bằng inch

|

|

01005

|

0,4x0.2

|

0,016x0.008

|

|

015015

|

0,38

x 0,38

|

0,014x0.014

|

|

0201

|

0,6x03

|

0,02x

0,01

|

|

0202

|

0,5x0,5

|

0,019

x0.019

|

|

02404

|

0,6

x1.0

|

0,02

x0.03

|

|

0303

|

0,8x0,8

|

0,03x0,03

|

|

0402

|

1.0x0.5

|

0,04x0,02

|

|

0603

|

1.5

x 0,8

|

0,06

x 0,03

|

|

0805

|

2.0x1.3

|

0,08x0,05

|

|

1008

|

2.5x2.0

|

0.10x0,08

|

|

1777

|

2.8x2.8

|

0.11

x 0.11

|

|

1206

|

3.0

x1.5

|

0,12

x0.06

|

|

1210

|

3.2x2,5

|

0,125

x0.10

|

|

1806

|

4.5x1.6

|

0,18x0,06

|

|

1808

|

4.5x2.0

|

0,18

x0,07

|

|

1812

|

4.6x3.0

|

0,18

x 0,125

|

|

1825

|

4.5x6.4

|

0,18

x0,25

|

|

2010

|

5.0x2,5

|

0,20x0.10

|

|

2512

|

6.3x3.2

|

0,25

x0.125

|

|

2725

|

6.9

x 6.3

|

0,27

x0,25

|

|

2920

|

7.4x5.1

|

0,29

x0.20

|

Biểu đồ 2: Bảng kích thước gói DIODE SMD

Tiếp theo, chúng tôi sẽ lấy loại đóng gói mạch tích hợp SMD làm ví dụ để giải thích chi tiết.Mạch tích hợp (IC) được đặt trong nhiều loại bao bì SMD, mỗi loại được thiết kế để đáp ứng các yêu cầu và ứng dụng kỹ thuật khác nhau.Sự lựa chọn bao bì ảnh hưởng đáng kể đến hiệu suất của IC, đặc biệt là về đặc điểm nhiệt, mật độ pin và kích thước.Ở đây, một cái nhìn chi tiết về các loại chính:

SOIC (mạch tích hợp đường viền nhỏ): Bao bì SOIC thường được chọn cho các mạch tích hợp có độ phức tạp vừa phải.Số lượng pin cho các gói SOIC thường dao động từ 8 đến 24. Thiết kế vật lý rất đơn giản, có thân hình chữ nhật mỏng, có chân kéo dài, giúp dễ dàng xử lý và hàn trên bố cục PCB tiêu chuẩn.

QFP (Gói phẳng Quad) và TQFP (Gói phẳng Quad phẳng): Các gói này rất lý tưởng cho các ứng dụng yêu cầu một số lượng lớn các chân, thường dao động từ 32 đến 144 chân trở lên.Các biến thể QFP và TQFP có khách hàng tiềm năng ở cả bốn mặt của gói hình vuông hoặc hình chữ nhật, cho phép tích hợp cao trong các thiết kế mạch phức tạp trong khi vẫn duy trì dấu chân tương đối nhỏ gọn.

BGA (Mảng lưới bóng): Các gói BGA tự phân biệt bằng cách sử dụng các quả bóng hàn thay vì ghim truyền thống để kết nối IC với PCB.Thiết kế này hỗ trợ sự gia tăng đáng kể về số lượng pin trong một khu vực nhỏ, điều này rất quan trọng đối với các ứng dụng tiên tiến, hiệu suất cao.BGA được đặc biệt ưa thích trong các tổ hợp điện tử dày đặc vì chúng cung cấp sự phân tán nhiệt hiệu quả và các kết nối điện đáng tin cậy ngay cả khi bị căng thẳng cơ học.

QFN (Quad Flat No-Leads) và DFN (No-Leads phẳng kép): Các gói này sử dụng các miếng đệm nằm ở dưới cùng của IC thay vì các chân ngoài.QFN và DFN được sử dụng cho ICS với số lượng kết nối trung bình đến cao nhưng yêu cầu dấu chân nhỏ hơn QFP.Các gói này là tuyệt vời cho hiệu suất nhiệt và độ dẫn điện của chúng, làm cho chúng phù hợp để quản lý năng lượng và các mạch xử lý tín hiệu.

Hình 7: QFN

Trong các quy trình lắp ráp thực tế, mỗi loại bao bì yêu cầu xử lý cụ thể và kỹ thuật hàn.Ví dụ, các BGA cần đặt cẩn thận và kiểm soát nhiệt độ chính xác trong quá trình hàn lại để đảm bảo rằng các quả bóng hàn tan chảy đồng đều và kết nối an toàn mà không cần bắc cầu.Trong khi đó, QFN và DFN yêu cầu căn chỉnh pad chính xác và ứng dụng dán hàn tốt để đạt được kết nối điện và tiếp xúc nhiệt hiệu quả.

Các loại bao bì này được chọn dựa trên khả năng đáp ứng nhu cầu của các ứng dụng cụ thể, chẳng hạn như xử lý kỹ thuật số hoặc quản lý năng lượng trong khi cung cấp các ràng buộc về không gian và nhiệt của các thiết bị điện tử hiện đại.Mỗi gói đóng góp duy nhất để tối đa hóa hiệu suất IC và tăng cường độ tin cậy và tuổi thọ của thiết bị.

|

Loại gói

|

Của cải

|

Ứng dụng

|

|

SOIC

|

1. Nhỏ

Phác thảo mạch tích hợp

2. Bề mặt gắn

Tương đương với DIP thông thường cổ điển (Gói hai dòng)

|

1.

Gói tiêu chuẩn cho Logic LC

|

|

TSSOP

|

1. Thin

thu nhỏ gói phác thảo nhỏ

2. Hình chữ nhật

Núi bề mặt

3. Nhựa

Gói mạch tích hợp (LC)

4. Cánh mòng biển

dẫn đầu

|

1. Analog

bộ khuếch đại,

2.

Bộ điều khiển và trình điều khiển

3.

Thiết bị logic

4. Bộ nhớ

thiết bị

5. RF/không dây

6.

Ổ đĩa

|

|

QFP

|

1. Quad

Gói phẳng.

2. Dễ nhất

Tùy chọn cho các thành phần có pin cao

3. Dễ dàng

để kiểm tra bởi AOL

4. Lắp ráp

với sự hàn lại tiêu chuẩn

|

1.

Vi điều khiển

2. Đa kênh

codec

|

|

QFN

|

1. Quad

phẳng không dẫn đầu

2. Điện

Danh bạ không ra khỏi thành phần

3. Nhỏ hơn

hơn QFP

4. Yêu cầu

Sự chú ý thêm trong lắp ráp PCB

|

1.

Vi điều khiển.

2. Đa kênh

codec

|

|

Plcc

|

1.

Mảng lưới bóng

2.

Phức tạp nhất

3. Pin cao

Đếm thành phần

4. Điện

Các thành phần dưới Silicon LC

5. Yêu cầu

Refledow hàn cho lắp ráp PCB

|

1.

Lắp ráp PCB nguyên mẫu

|

|

BCA

|

1.

Hãng vận chuyển chip chì bằng nhựa

2. Cho phép

các thành phần được gắn trực tiếp trên PCB

|

1. Tốc độ cao

Bộ vi xử lý

2.

Mảng cổng lập trình hiện trường (FPGA)

|

|

NHẠC POP

|

1. Gói

Công nghệ gói

2. xếp chồng lên nhau

Trên đỉnh của những người khác

|

1. Được sử dụng

Đối với các thiết bị bộ nhớ và bộ vi xử lý

2. Tốc độ cao

Thiết kế, thiết kế HDL

|

Biểu đồ 3: Gói SMD mạch tích hợp

Gói SMD của điện trở cũng rất phổ biến.Các điện trở thiết bị gắn trên bề mặt (SMD) có nhiều kích cỡ khác nhau để đáp ứng các nhu cầu ứng dụng khác nhau, đặc biệt là khi có liên quan đến việc xử lý không gian và năng lượng.Mỗi kích thước được thiết kế để tối ưu hóa hiệu suất và độ tin cậy của mạch, do các đặc điểm điện cụ thể và các ràng buộc về không gian.Ở đây, một cái nhìn tổng quan về kích thước điện trở SMD thường được sử dụng và các ứng dụng điển hình của chúng:

0201: Đây là một trong những kích thước nhỏ nhất có sẵn cho các điện trở SMD, có kích thước khoảng 0,6 mm x 0,3 mm.Dấu chân nhỏ của nó làm cho nó lý tưởng cho các ứng dụng mật độ cao, nơi không gian cực kỳ hạn chế.Các nhà khai thác phải xử lý các điện trở này với thiết bị chính xác do kích thước phút của chúng, có thể là thách thức để đặt và hàn mà không cần các công cụ chuyên dụng.

0402 và 0603: Các kích thước này phổ biến hơn trong các thiết bị nơi không gian là một ràng buộc nhưng hơi ít hơn so với các thiết bị điện tử nhỏ gọn nhất.0402 đo khoảng 1,0 mm x 0,5 mm và 0603 lớn hơn một chút ở mức 1,6 mm bằng 0,8 mm.Cả hai thường được sử dụng trong các thiết bị di động và các thiết bị điện tử di động khác trong đó việc sử dụng hiệu quả không gian PCB là rất quan trọng.Các kỹ thuật viên thích các kích cỡ này cho sự cân bằng của họ giữa khả năng quản lý và các tính năng tiết kiệm không gian.

0805 và 1206: Các điện trở lớn hơn này có kích thước khoảng 2,0 mm x 1,25 mm cho 0805 và 3,2 mm x 1,6 mm cho 1206. Chúng được chọn cho các ứng dụng yêu cầu xử lý công suất cao hơn và độ bền cao hơn.Kích thước tăng cho phép xử lý và hàn dễ dàng hơn, làm cho chúng phù hợp với các phần ít dày đặc hơn của một mạch hoặc trong các ứng dụng năng lượng trong đó tản nhiệt là một mối quan tâm.

Việc chọn kích thước điện trở SMD chính xác giúp đảm bảo rằng mạch hoạt động như mong đợi và không chiếm không gian không cần thiết hoặc lỗi rủi ro do quá tải năng lượng.Các nhà khai thác phải xem xét cả các yêu cầu điện và bố cục vật lý của PCB khi chọn điện trở.Quyết định này tác động đến mọi thứ từ dễ dàng lắp ráp đến hiệu suất và độ tin cậy cuối cùng của thiết bị điện tử.Mỗi loại kích thước phục vụ một vai trò riêng biệt, ảnh hưởng đến cách các nhà thiết kế và kỹ thuật viên tiếp cận việc lắp ráp và sửa chữa các thiết bị điện tử hiện đại.

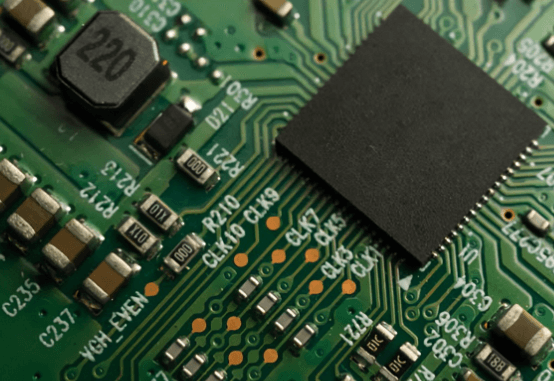

Hình 8: Cài đặt bảng mạch

Các thiết bị gắn trên bề mặt (SMD) được ưa chuộng trong sản xuất điện tử hiện đại do một số lợi thế đáng kể mà chúng cung cấp so với các thành phần xuyên lỗ truyền thống.

Kích thước nhỏ gọn: Các thành phần SMD nhỏ hơn rõ rệt so với các đối tác xuyên lỗ của chúng.Giảm kích thước này cho phép các thiết bị điện tử nhỏ gọn hơn, cho phép các nhà sản xuất sản xuất các sản phẩm đẹp hơn và di động hơn.Kỹ thuật viên được hưởng lợi từ khả năng phù hợp với nhiều bộ phận hơn trên một bảng mạch in (PCB), điều này rất quan trọng đối với công nghệ tiên tiến như điện thoại thông minh và thiết bị đeo được.

Hiệu quả chi phí: Kích thước nhỏ hơn của SMD làm giảm việc sử dụng vật liệu, có thể làm giảm đáng kể chi phí cho mỗi thành phần.Mức độ tự động hóa cao trong quá trình lắp ráp SMD làm giảm chi phí lao động.Các máy chọn và đặt tự động xử lý các thành phần nhỏ này với tốc độ và độ chính xác, không chỉ cắt giảm thời gian sản xuất mà còn giảm thiểu nguy cơ lỗi và sự không nhất quán của con người.

Hiệu suất nâng cao: Kích thước giảm của SMD giảm thiểu độ tự cảm chì, giúp chúng phù hợp hơn cho các ứng dụng tốc độ cao hoặc tần số cao.Điều này rất hữu ích cho các ngành công nghiệp như các ngành công nghiệp viễn thông và điện toán theo đuổi tốc độ và hiệu quả cao hơn.Các kỹ thuật viên quan sát tính toàn vẹn tín hiệu được cải thiện và thời gian phản ứng nhanh hơn trong các mạch sử dụng SMD.

Khả năng lắp hai mặt: SMD có thể được gắn ở cả hai phía của PCB, tăng gấp đôi bất động sản có sẵn cho các thành phần trên mỗi bảng.Khả năng này giúp tăng cường mật độ và độ phức tạp của PCB, cho phép các chức năng nâng cao hơn trong cùng hoặc giảm không gian.

Tính linh hoạt: Công nghệ SMD chứa một loạt các thành phần điện tử, làm cho nó áp dụng cho hầu như bất kỳ loại lắp ráp điện tử nào.Tính linh hoạt này đặc biệt thuận lợi trong các thiết bị đa chức năng yêu cầu các thành phần đa dạng để thực hiện các nhiệm vụ khác nhau.

Tăng hiệu quả sản xuất: Tự động hóa lắp ráp SMD tăng tỷ lệ sản xuất và đảm bảo chất lượng nhất quán trên các lô.Các máy đặt chính xác từng thành phần, giảm khả năng lỗi vị trí và các đơn vị bị lỗi, từ đó làm giảm chất thải và tăng hiệu quả sản xuất tổng thể.

Mặc dù có những lợi ích này, công nghệ SMD vẫn đi kèm với những hạn chế nhất định cần được xem xét trong các giai đoạn thiết kế và sản xuất.Chẳng hạn, hàn SMD thủ công là một thách thức do kích thước nhỏ của chúng, đòi hỏi các kỹ năng và thiết bị chuyên dụng.Ngoài ra, SMD dễ bị tổn thương do phóng điện (ESD), đòi hỏi phải xử lý cẩn thận và các biện pháp bảo vệ cụ thể trong cả lắp ráp và vận chuyển.

Hiểu các đặc điểm này giúp các nhà sản xuất tối ưu hóa quy trình sản xuất của họ và phát triển các sản phẩm đáp ứng nhu cầu ngày càng tăng đối với các thiết bị điện tử nhỏ hơn, mạnh mẽ hơn.

|

Gói

|

Kích thước (mm)

|

Ứng dụng

|

Thành phần

kiểu

|

Con số

của ghim

|

|

SMA

|

3,56

x2,92

|

RF

và các thiết bị lò vi sóng

|

Diode

|

2

|

|

D0-214

|

5.30x6.10

|

Quyền lực

Điốt chỉnh lưu

|

Diode

|

2

|

|

DO-213AA

|

4.57

x3,94

|

Bé nhỏ

Transitor và điốt tín hiệu

|

Diode

|

2

|

|

SMC

|

5.94x5.41

|

Tích hợp

Mạch, điện trở, và tụ điện MOSFETS và bộ điều chỉnh điện áp

|

Diode

|

2

|

|

TO-277

|

3,85

x3,85

|

Quyền lực

MOSFETS và bộ điều chỉnh điện áp

|

MOSFET

|

3

|

|

MBS

|

2.60

x1.90

|

Chuyển đổi

điốt và mạch tích hợp mật độ cao

|

Diode

|

2

|

|

S0D-123

|

2.60

x1.90

|

Bé nhỏ

điốt tín hiệu và bóng bán dẫn

|

Diode

|

2

|

|

0603

|

1.6x0.8

|

Người tiêu dùng,

ô tô và thiết bị công nghiệp

|

Điện trở,

Tụ điện và cuộn cảm

|

2

|

|

0805

|

2.0

x1.25

|

Người tiêu dùng,

ô tô và thiết bị công nghiệp

|

Điện trở,

Tụ điện và cuộn cảm

|

2

|

|

1206

|

3.2

x1.6

|

Người tiêu dùng,

ô tô và thiết bị công nghiệp

|

Điện trở,

Tụ điện và cuộn cảm

|

2

|

Biểu đồ 4: So sánh bản gốc SMS thường được sử dụng

Trong lĩnh vực sản xuất điện tử, các thiết bị gắn trên bề mặt (SMD) và công nghệ gắn trên bề mặt (SMT) là các khái niệm đan xen chặt chẽ, mỗi thiết bị đóng một vai trò quan trọng trong việc sản xuất các thiết bị điện tử hiện đại.

SMD - Các thành phần: SMDS đề cập đến các thành phần điện tử thực tế như tụ điện, điện trở và mạch tích hợp.Các thiết bị này được đặc trưng bởi kích thước nhỏ và khả năng được gắn trực tiếp trên bề mặt của bảng mạch in (PCB).Không giống như các thành phần truyền thống yêu cầu dẫn đến PCB, SMD nằm trên mặt bề mặt, cho phép thiết kế nhỏ gọn hơn.

Hình 9: Cài đặt gói SMD

SMT - Quá trình lắp ráp: SMT là phương pháp mà các SMD này được áp dụng và hàn vào PCB.

Quá trình này liên quan đến một số bước chính xác và phối hợp:

Chuẩn bị PCB: PCB được chuẩn bị trước tiên với một mẫu dán hàn chỉ được áp dụng khi các thành phần sẽ được đặt.Dán này thường được áp dụng bằng cách sử dụng một stprint đảm bảo độ chính xác và tính đồng nhất.

Vị trí thành phần: Máy tự động chuyên dụng sau đó nhặt và đặt SMD lên các khu vực đã chuẩn bị của PCB.Những máy này có độ chính xác cao và có thể đặt hàng trăm thành phần mỗi phút, căn chỉnh chúng hoàn hảo với dán hàn.

3reflow hàn: Sau khi đặt, toàn bộ lắp ráp đi qua lò phản xạ.Nhiệt trong lò này làm tan chảy chất hàn, do đó tạo ra một mối hàn rắn giữa SMD và PCB.Các chu kỳ làm nóng và làm mát được kiểm soát là rất quan trọng để tránh các khiếm khuyết như mối hàn lạnh hoặc quá nóng, có thể làm hỏng các thành phần.

Kiểm tra và kiểm tra: Giai đoạn cuối cùng liên quan đến việc kiểm tra và kiểm tra bảng lắp ráp để đảm bảo rằng tất cả các kết nối đều an toàn và các chức năng của bảng một cách chính xác.Điều này có thể liên quan đến kiểm tra trực quan, kiểm tra quang học tự động (AOI) và thử nghiệm chức năng.

Việc tích hợp SMD và SMT đã tăng cường mạnh mẽ khả năng thiết kế các thiết bị điện tử định hướng hiệu suất, nhỏ gọn hơn.Bằng cách cho phép nhiều thành phần được gắn trong một không gian nhỏ hơn, các công nghệ này không chỉ tối ưu hóa hiệu suất và độ phức tạp của các thiết bị mà còn góp phần vào chi phí và hiệu quả không gian.Sự tiến bộ của SMT đã thúc đẩy xu hướng thu nhỏ và hiệu quả cao hơn trong các thiết bị điện tử, phù hợp với nhiều chức năng hơn vào các gói nhỏ hơn và hỗ trợ sự phát triển của công nghệ kỹ thuật số.

Mối quan hệ chặt chẽ này giữa các thành phần (SMD) và phương pháp ứng dụng (SMT) của họ có vai trò vô song trong việc đẩy ranh giới của những gì có thể trong thiết kế và sản xuất điện tử, thúc đẩy ngành công nghiệp hướng tới các giải pháp sáng tạo phù hợp với các hệ thống ngày càng phức tạp vào không gian nhỏ gọn.

Việc thăm dò các loại bao bì thiết bị gắn trên bề mặt (SMD) trong suốt đoạn văn này nhấn mạnh vai trò không thể thiếu của chúng trong việc đẩy các ranh giới của thiết kế và sản xuất điện tử hiện đại.Mỗi biến thể bao bì, từ SOIC và QFP đến BGA và hơn thế nữa, được thiết kế tỉ mỉ để đáp ứng các tiêu chí hiệu suất riêng biệt, giải quyết các nhu cầu nhiệt, không gian và chức năng của các tổ hợp điện tử tinh vi.Các công nghệ này tạo điều kiện cho việc tích hợp các thành phần mật độ cao, hiệu quả cao vào các thiết bị ngày càng nhỏ gọn, thúc đẩy các tiến bộ trong các lĩnh vực khác nhau, bao gồm điện tử tiêu dùng, viễn thông và thiết bị y tế.Khi chúng tôi xem xét quá trình tỉ mỉ của việc áp dụng các thành phần này bằng cách sử dụng công nghệ gắn trên bề mặt (SMT) từ ứng dụng chính xác của dán cho vị trí chiến lược và hàn các thành phần, rõ ràng là SMD và SMT không chỉ là về đính kèm thành phần.Họ đại diện cho một triết lý thiết kế và sản xuất toàn diện nhằm tăng cường độ tin cậy, khả năng mở rộng và khả năng sản xuất của thiết bị.Thừa nhận những thách thức như hàn thủ công và nhạy cảm với việc xả tĩnh điện, ngành công nghiệp tiếp tục đổi mới trong việc phát triển các biện pháp xử lý và bảo vệ mạnh mẽ hơn để bảo vệ các thành phần này.Cuối cùng, sự phát triển liên tục của SMD và SMT nhấn mạnh sự theo đuổi không ngừng của sự xuất sắc công nghệ, đảm bảo rằng các thiết bị điện tử không chỉ nhỏ hơn và mạnh mẽ hơn mà còn dễ tiếp cận và hiệu quả hơn, mang đến một kỷ nguyên mới của đổi mới điện tử.

Câu hỏi thường gặp [Câu hỏi thường gặp]

1. Gói SMD là gì?

Gói SMD (thiết bị gắn trên bề mặt) đề cập đến vỏ vật lý và cấu hình của các thành phần điện tử được thiết kế để gắn trực tiếp lên bề mặt của các bảng mạch in (PCB).

2. Tại sao SMD được sử dụng?

SMD được sử dụng chủ yếu do lợi thế đáng kể về kích thước, hiệu suất và hiệu quả sản xuất của chúng: giảm kích thước, hiệu suất cao, hiệu quả sản xuất, gắn hai mặt

3. Sự khác biệt giữa SMD và SMT là gì?

SMD đề cập đến các thành phần thực tế (thiết bị gắn trên bề mặt) được áp dụng cho PCB, trong khi SMT (công nghệ gắn trên bề mặt) đề cập đến phương pháp và các quy trình liên quan đến việc đặt và hàn các thành phần này lên PCB.

4. Các loại gói IC SMD là gì?

SOIC (mạch tích hợp phác thảo nhỏ), QFP (gói phẳng Quad), BGA (mảng lưới bóng), QFN (Quad Flat No-Leads) và DFN (Dual Flat No-Leads).

5. Các thành phần SMD có rẻ hơn không?

Có, các thành phần SMD thường rẻ hơn so với các đối tác xuyên lỗ của chúng khi xem xét sản xuất quy mô lớn.

Chia sẻ: